全球首个全产业链闭环平台,覆盖“同位素制备-核药研发-生产-临床-商业化”全链条,形成从早期研发到临床转化到上市销售的全生命周期管理能力,研发效率国际领先;

解决“卡脖子”难题,100%自主生产破解进口依赖困局,14条高标准GMP生产线实现多品种、规模化制备需求;

建立全流程智能管理体系,核电级安全+无人化智造,可实现辐射“零泄漏”,污染“零外排”,职业照射“零超标”,达到全球顶尖核设施标准;

世界一流研发生产质量与运营体系,目前国际范围内核素种类最全、自动化程度最高的智能工厂之一。

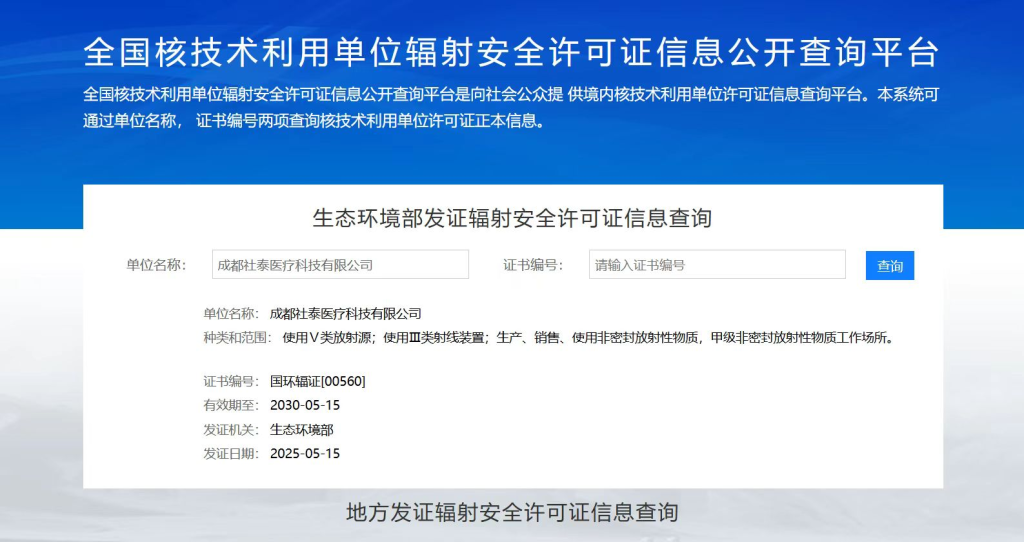

2025年5月18日,远大医药(0512.HK)宣布,本集团成都温江的核药全球研发及生产基地将在2025年6月正式投入运营。该基地于2022年底签约,2023年4月全面启动环评,同年11月获得施工许可正式破土动工,仅5个月实现主体封顶。此外,该基地已于2025年5月15日获得国家生态环境部颁发的甲级《辐射安全许可证》,以两年周期刷新行业建设纪录。

全球首个“零辐射”智能核药工厂 十大突破夯实行业领军地位

本集团成都温江核药全球研发及生产基地定位全球创新核药产业化高地,全流程辐射监测系统达到核电级安全标准,是全球首个“零辐射”智能核药工厂。聚焦同位素工艺开发与制备、核药偶联技术、自动化标记技术等核心领域,覆盖核药早研、工艺开发、质量研究、非临床研究、智能生产与精准配送一站式全生命周期管理,树立了世界一流研发生产质量与运营体系,是目前国际范围内核素种类最全、自动化程度最高的智能工厂之一。

成都温江核药全球研发及生产基地取得甲级辐安证,标志着智能化工厂即将投入运营,是远大医药践行“全球核药领军者”战略的核心跃迁。这一突破性进展标志着公司成功搭建起覆盖“研发-生产-销售”全产业链的闭环体系,不仅打通了核药全球化布局的关键环节,更实现了从实验室研发到工业化量产的战略性跨越。通过加速推进放射性药物的工业化建设,远大医药完成了其核药全球化战略版图上的最后一块拼图。依托自主可控的产业生态,公司已形成覆盖诊断治疗一体化、国内国际双循环的核医学创新矩阵,为公司核药领域发展提供源动力。该基地也将与公司美国波士顿研发中心、远大医药-山东大学放射药物研究院等共同构建成为其全球核药研发中心网络,为全球市场提供具备完全自主知识产权的放射性药物解决方案。同时,基地更以“中国智造”填补国际放射性药物工业化标准空白,推动全球核医学产业升级,为中国及全球核药领域发展做出重要贡献。未来,公司还将持续加大核药领域投入,进一步引领全球核药领域高质量发展。

十大亮点及技术突破

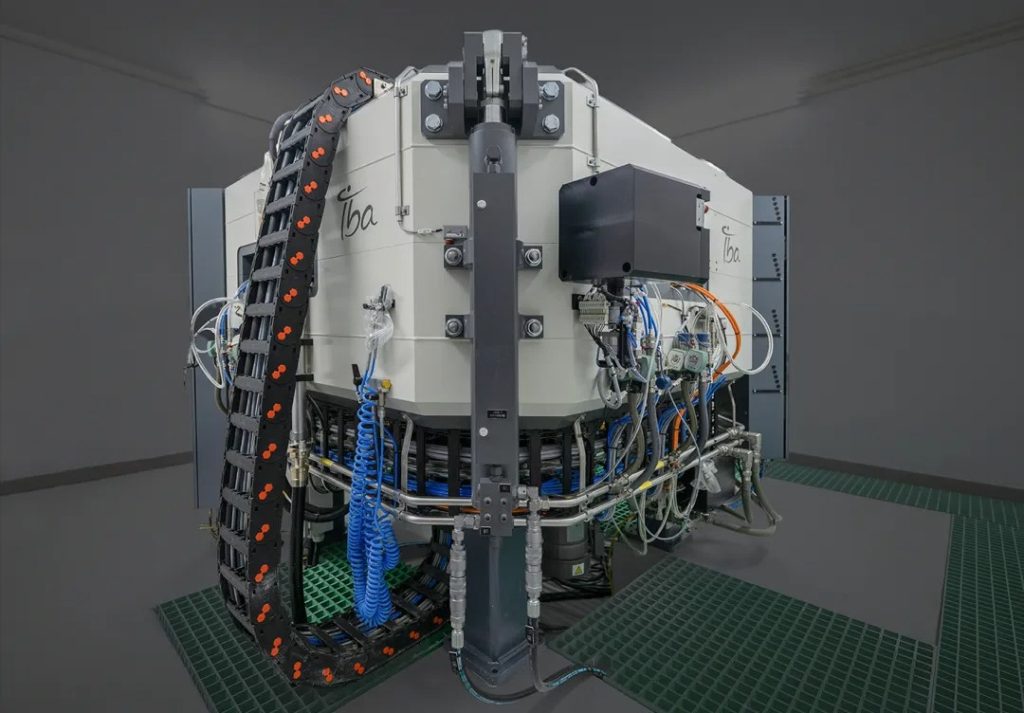

01 比利时IBA回旋加速器,掌握同位素生产的“心脏引擎”

比利时IBA回旋加速器作为国际医用同位素生产的“黄金标准”,该设备以13-18 MeV可定制能量出口,能够精准覆盖十余种高临床价值同位素的最优反应条件,彻底解决了国内紧缺同位素依赖进口的“卡脖子”难题,标志着远大医药已具备关键核素的自主化生产能力。

02 全流程自动化生产,持续提供稳定“核动力”

以全流程自动化设计,从靶材装载到核素分离纯化的一站式闭环处理,将核素产能稳定性提升至国际领先水平。其智能化工艺控制大幅减少人干预,辐射安全水平达到环境本底标准,为多中心临床试验与规模化生产提供了持续稳定的“核动力”。

03 智能制造体系,合成器构建精准控制“分子工厂”

作为核药智能制造的核心装备,全自动放射性化学合成器通过预设计算机程序自动执行温控、压控、流速、时间控制等参数,相比传统手动生产工艺,极大降低了批间差异,一次性卡套式管路系统彻底杜绝传统管路的交叉污染隐患,将操作人员从高辐射环境中彻底解放,该设备的引入可实现高通量的工艺开发和优化实验的平行推进,使得核药研发及生产周期显著缩短,并大幅提高实验和生产稳定性,成为连接实验室研发与工业化生产的“桥梁”。

04 全自动分装系统:从“人工依赖”到“无人介入”的质变

在核药分装环节,远大医药引入全自动高通量系统。相较于传统手动移液枪操作的低效、高误差与高辐射风险,该系统通过无菌机器人与闭环智能控制,实现从灌装到包装的全流程“零人工接触”,单支处理效率提升至每分钟100瓶,同时将操作人员辐射暴露降至近乎为零。这一突破不仅全面符合GMP与ALARA(辐射防护最优化)原则,更推动核药生产从“劳动密集型”向“智能无人化”跃迁,为规模化生产奠定了核心基础。

05 自动化配体生产线,并行开发降低生产成本

通过整合核素制备、载体合成、生物制剂与成品生产,该系统实现了多品类放射性药物的并行开发,并大幅降低原料依赖度及总体生产成本。

06 全链路互联体系,生产效率提升300%

中央智能控制平台能将数十台热室设备纳入全链路互联体系,从核素转运到分装的每一个环节均实现电子化审计追踪,生产效率较传统工艺预计将提升300%,树立了“全自动、全屏蔽、全智控”的工业化样板。

07 全链路智能运营:分秒必争的“核素时效革命”

针对核素衰变的极端时效性,基地将构建“智能排产—实时物流—用户反馈”闭环系统。通过AI算法优化生产计划,自动生成覆盖订单接收、生产计划、质控计划、物流计划的全链条生产指令,各环节无缝精准对接,预期将核素衰变损耗成本降低50%以上;实时生产与质控监测系统将出药至产品发运时间缩短至45分钟内;全流程可追溯体系则实现从订单到客户使用的全要素互联。大幅提高厂房、设备、人员、物流等各环节利用率,最大程度释放实际产能输出。

08 国际最高标准放射性操作热室,堪称核药生产的“钢铁堡垒”,彻底阻断放射性物质外泄路径

单台平均重量达10吨的重型防护热室,采用高强度屏蔽材料与三维空间死角建模,实现对主次射线的“零死角”屏蔽,可将辐射剂量率稳定在0.2μSv/h本底水平以下。更具突破性的是独创流场控制系统,通过A级正压无菌环境与负压防扩散的精准平衡,满足GMP附录1对无菌灌装的严苛要求,彻底阻断放射性物质外泄路径。

09 纵深防御EHS体系:核电级安全标准的“中国实践”

全球首套放射性药物领域全流程辐射监测系统,将预防、监测、控制与应急管理集成于统一平台。通过辐射、时间、位置三维度实时监控,结合核电级纵深防御理念,基地实现了放射性污染“零外排”与职业照射“零超标”的双重目标。24小时在线监测、三废处理系统与智能应急响应机制的协同运作,不仅满足国际原子能机构(IAEA)标准,更树立了核药行业的安全新标杆。

10 “四位一体”打破国际垄断,全产业链自主可控的“中国底气”

“配体+核素+技术平台+智能化生产”的四位一体模式,打破了国际巨头在高端核药领域的垄断,更构建起从靶点发现到临床应用的全链条自主可控体系,为中国核药产业的“弯道超车”提供了底层支撑。远大医药

集团有限公司董事会表示:

成都温江核药全球研发及生产基地甲级辐安证的快速取得,标志着智能化工厂即将投入运营,从设计开始以‘两年时间建成全球核药智造枢纽’的硬核突破,开启了中国核药产业新纪元,实现了对全球核医学产业格局的战略性重构。通过打造全球领先的‘全自动’、‘零辐射’、‘全产业链’智能核药工厂,远大医药为全球核素诊疗药物提供了‘创新策源地’,为全球患者提供更精准、更安全、更可及的核药解决方案,同时引领行业向智能化、绿色化、全球化的未来加速迈进。